電話:037-585848

傳真:037-585849

地址:苗栗縣竹南鎮五福街38號

Email:shi-lai@sunmix.com.tw

在樹脂砂輪中使用硫酸鈣晶須的特點

1、我們的硫酸鈣晶須屬於微型纖維,在整個配方體系中可以起到輔助補充強度的效果(硫酸鈣晶須的分散性和對酚醛樹脂及環氧樹脂等的親和性都很好,能夠在樹脂結合劑裡均勻分佈,提高樹脂的抗拉伸強度)。此外,還可以更好地增加產品的剪切強度、衝擊強度和彈性;

2、晶須是有一定長徑比和極高的強度,所以具有高吸能性,添加到結合劑中協同其他填料作用,砂輪的使用壽命能提高20%左右;

3、添加硫酸鈣晶須,可以適當地減少冰晶石用量,保證砂輪自銳性的同時,砂輪的磨削效率會有所提高;

4、硫酸鈣晶須耐熱性能非常好,在1000℃以下都能很好地發揮作用;

5、硫酸鈣晶須的硬度適中,莫氏硬度3~4,在混合料成型過程中不損傷模具;

6、硫酸鈣晶須自身強度和模量都較高,在穩定樹脂砂輪迴轉強度方面有很好的效果;

7、在所有的無機晶須產品中,硫酸鈣晶須的生產成本是最低的,能夠降低最終產品的造價成本。在樹脂砂輪中,樹脂粉的成本佔據了一定比例,添加硫酸鈣晶須能適當降低樹脂粉的使用量,也就可以降低樹脂砂輪的生產成本,提高其市場競爭力。

8、硫酸鈣晶須化學性質穩定:不會破壞結合劑的強度且具有一定的補強效果,產品原料是精選的食品級石膏,通過SGS測試報告,不含重金屬以及對人體有害物質,滿足綠色環保要求。

樹脂砂輪是磨料磨具的重要組成部分,是工業生產應用的重要磨削工具之一。為促進行業技術交流,説明解決樹脂砂輪製造過程中的常見問題,以下就介紹下樹脂砂輪在使用過程中原材料對其品質的影響。

1、網片技術指標的穩定。

網片最初應用在樹脂砂輪中,最重要的作用是提高砂輪的強度。隨著樹脂砂輪性能的不斷提高,網片在樹脂砂輪中的作用顯得十分重要。主要表現在:砂輪強度的波動、切片的變形、磨片的分層等。 網片含膠量的高低對砂輪的強度、粘度及樹脂砂輪的切磨削性能都有影響,理論上講,在砂輪製作工藝穩定及允許的條件下,網片含膠量越高,砂輪的強度越高,粘結性能越好,同時切磨削越穩定。

2、液體酚醛樹脂。

液體酚醛樹脂的固體含量、粘度、凝膠時間和溶水性等指標的波動範圍都有不同程度的影響,因此砂輪生產廠家必須根據自己的產品性能要求,結合自身的混料、成型和硬化工藝特點,制定出適合自己的液體樹脂技術指標和範圍。

3、粉體酚醛樹脂。

對粉體酚醛樹脂來說,流長、顆粒尺寸、烏洛托品含量和膠化時間的波動都會影響砂輪的品質穩定。粉體樹脂的流程是影響結合劑結構的最重要的性能指標,細微性尺寸影響到濕潤劑的用量,揮發份的含量也很重要。實際砂輪製作過程中,必須保證各批次粉體樹脂性能的穩定,這樣才能確保砂輪的品質。

參考配方:

製造及燒成:

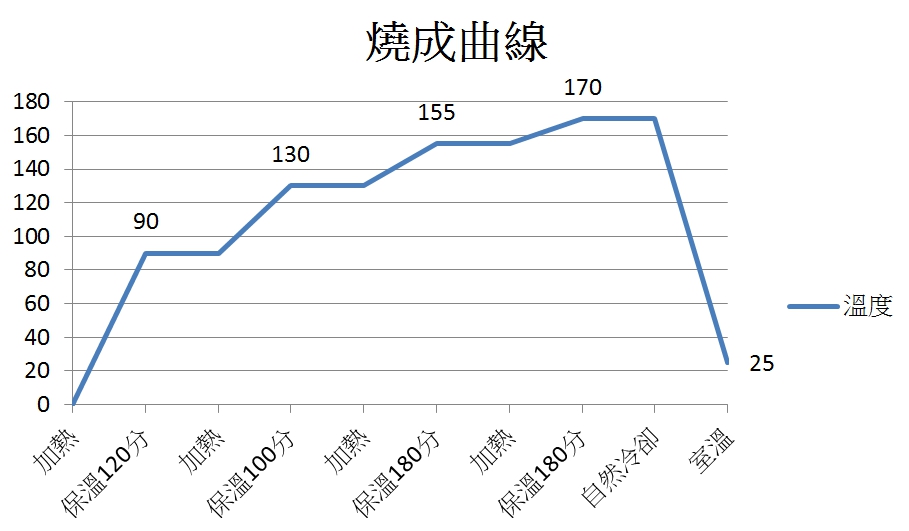

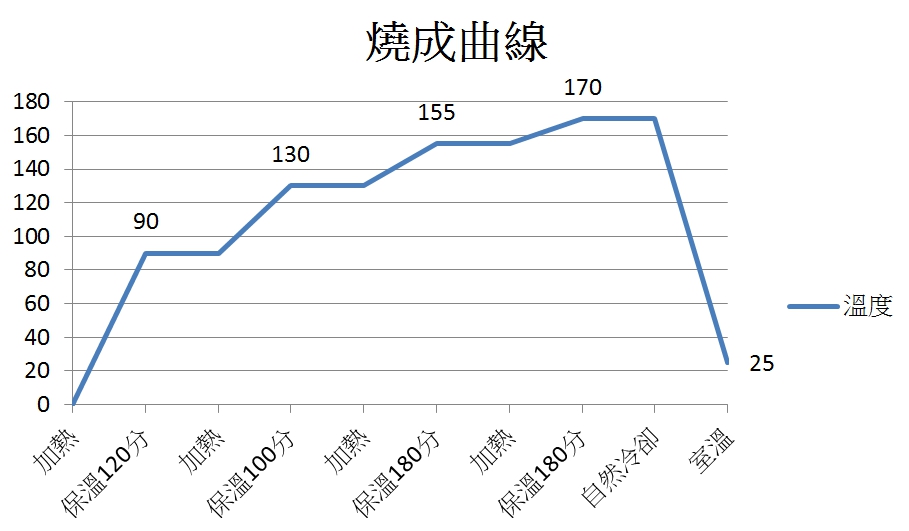

燒成曲線:90度保溫120分 → 130度保溫100分 → 155度保溫180分 → 170度保溫180分 → 自然冷卻至室溫

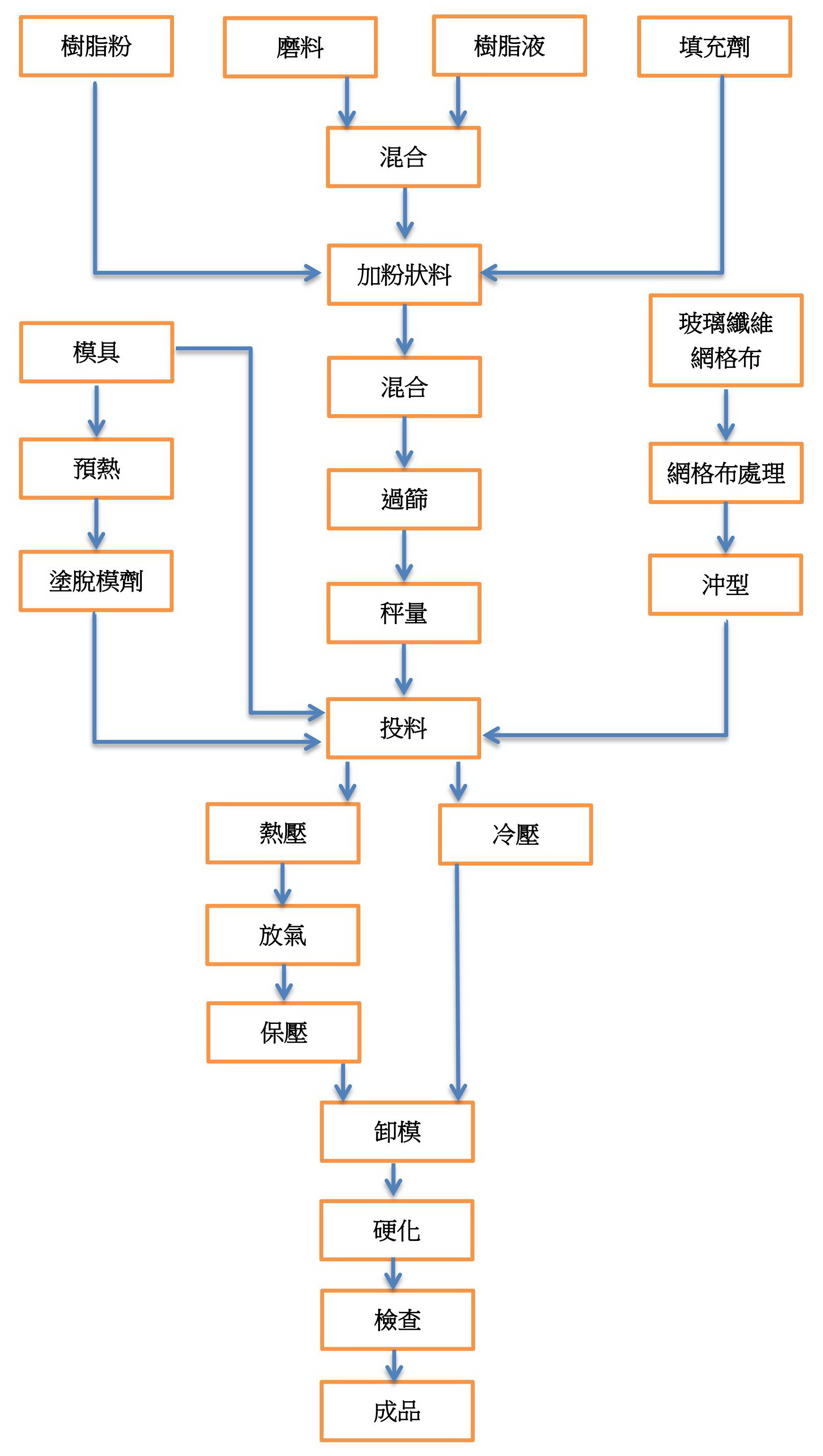

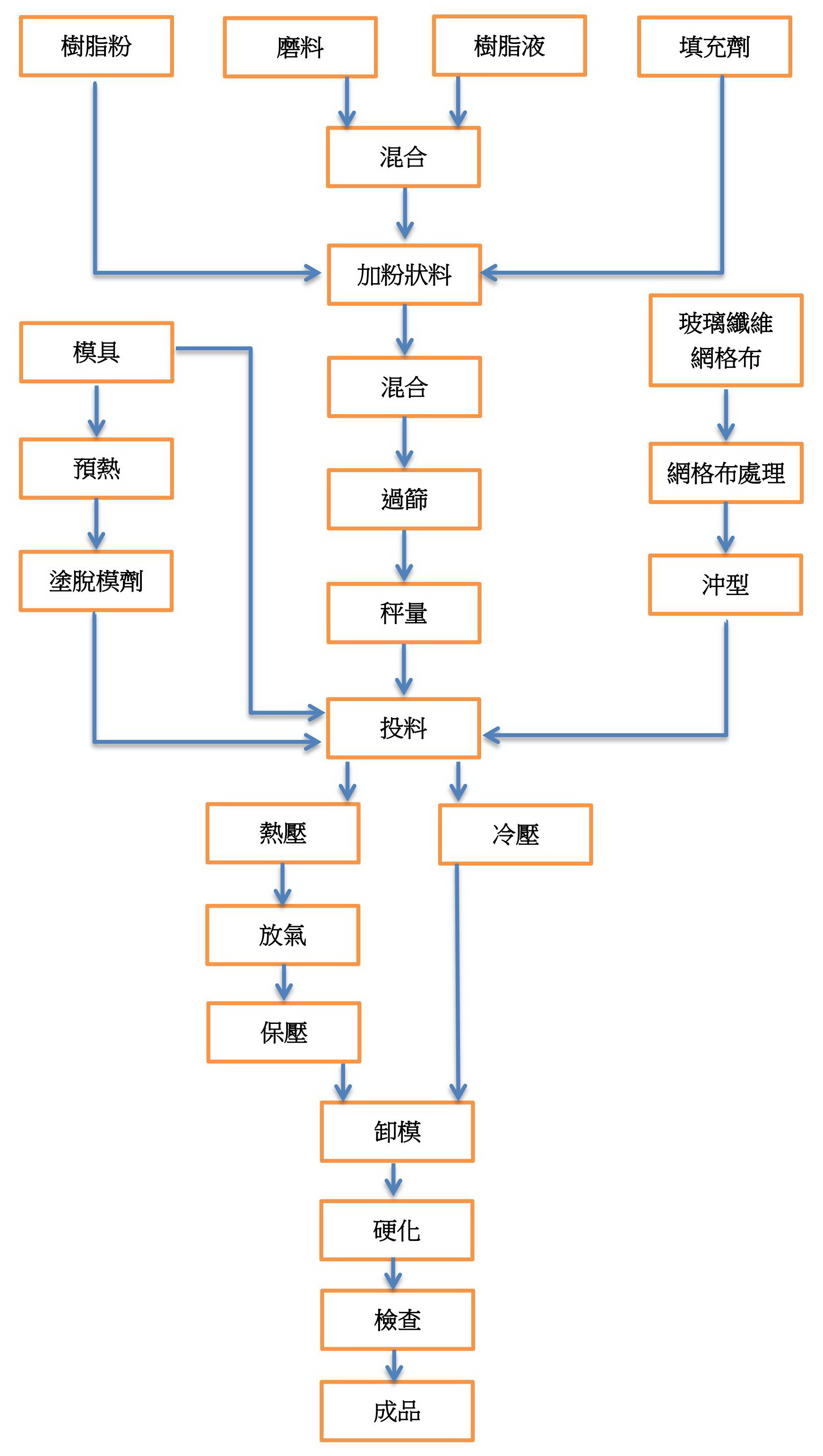

製造流程:

增加金剛石表面處理有助砂輪結合強度:

使用 0.1g/ml NaOH 80度浸泡剛玉,4小時後清洗表面,可以增加酚醛樹脂液在剛玉表面結合力。

回上一頁 回上一頁

2、晶須是有一定長徑比和極高的強度,所以具有高吸能性,添加到結合劑中協同其他填料作用,砂輪的使用壽命能提高20%左右;

3、添加硫酸鈣晶須,可以適當地減少冰晶石用量,保證砂輪自銳性的同時,砂輪的磨削效率會有所提高;

4、硫酸鈣晶須耐熱性能非常好,在1000℃以下都能很好地發揮作用;

5、硫酸鈣晶須的硬度適中,莫氏硬度3~4,在混合料成型過程中不損傷模具;

6、硫酸鈣晶須自身強度和模量都較高,在穩定樹脂砂輪迴轉強度方面有很好的效果;

7、在所有的無機晶須產品中,硫酸鈣晶須的生產成本是最低的,能夠降低最終產品的造價成本。在樹脂砂輪中,樹脂粉的成本佔據了一定比例,添加硫酸鈣晶須能適當降低樹脂粉的使用量,也就可以降低樹脂砂輪的生產成本,提高其市場競爭力。

8、硫酸鈣晶須化學性質穩定:不會破壞結合劑的強度且具有一定的補強效果,產品原料是精選的食品級石膏,通過SGS測試報告,不含重金屬以及對人體有害物質,滿足綠色環保要求。

1、網片技術指標的穩定。

網片最初應用在樹脂砂輪中,最重要的作用是提高砂輪的強度。隨著樹脂砂輪性能的不斷提高,網片在樹脂砂輪中的作用顯得十分重要。主要表現在:砂輪強度的波動、切片的變形、磨片的分層等。 網片含膠量的高低對砂輪的強度、粘度及樹脂砂輪的切磨削性能都有影響,理論上講,在砂輪製作工藝穩定及允許的條件下,網片含膠量越高,砂輪的強度越高,粘結性能越好,同時切磨削越穩定。

2、液體酚醛樹脂。

液體酚醛樹脂的固體含量、粘度、凝膠時間和溶水性等指標的波動範圍都有不同程度的影響,因此砂輪生產廠家必須根據自己的產品性能要求,結合自身的混料、成型和硬化工藝特點,制定出適合自己的液體樹脂技術指標和範圍。

3、粉體酚醛樹脂。

對粉體酚醛樹脂來說,流長、顆粒尺寸、烏洛托品含量和膠化時間的波動都會影響砂輪的品質穩定。粉體樹脂的流程是影響結合劑結構的最重要的性能指標,細微性尺寸影響到濕潤劑的用量,揮發份的含量也很重要。實際砂輪製作過程中,必須保證各批次粉體樹脂性能的穩定,這樣才能確保砂輪的品質。

參考配方:

| 材料名稱 | 用量 | 用途 | 備註 |

| 棕剛玉 | 66% | 切割顆粒 | 分兩個粒度範圍 |

| 黑碳化矽 | 4% | 增加切削及自銳性 | |

| SiC+4Fe->FeSi+Fe3C太多會減低切削力 | |||

| 酚醛樹脂液 | 5% | ||

| 酚醛樹脂粉 | 15% | ||

| 冰晶石 | 5% | 散熱 | 320MESH |

| CWK | 5% | 增韌,增硬,增切削力 | |

| 鐵紅或炭黑 | 砂輪顏色 | 320MESH | |

| 有機填料 | 0.5% - 1.0% | 造孔 | 有效排切削物 |

製造及燒成:

燒成曲線:90度保溫120分 → 130度保溫100分 → 155度保溫180分 → 170度保溫180分 → 自然冷卻至室溫

製造流程:

增加金剛石表面處理有助砂輪結合強度:

使用 0.1g/ml NaOH 80度浸泡剛玉,4小時後清洗表面,可以增加酚醛樹脂液在剛玉表面結合力。

回上一頁 回上一頁